在人工智能技术飞速发展的今天,AI模型训练与推理所需的计算资源正呈指数级增长。传统数据中心面临能源消耗巨大、散热困难、成本高昂等多重挑战。面对这一困境,Google提出了一个颠覆性的解决方案——将数据中心搬到太空。这一名为"Project Suncatcher"的项目,旨在通过部署在低地球轨道上的卫星群,构建一个全新的AI计算基础设施。

从地面到太空:AI计算的新边疆

Google于2025年11月正式宣布了Project Suncatcher计划,这是一项雄心勃勃的"登月计划",探索在太空中部署AI处理单元的可行性。根据Google的设想,公司将发射大量低地球轨道卫星,每颗卫星都将搭载专为AI计算设计的张量处理单元(TPU)。这些芯片将用于模型训练、内容生成、语音合成、视觉处理和预测建模等多种AI任务。

"Project Suncatcher是一个探索新前沿的登月计划:为太阳能卫星星座配备TPU和自由空间光学链路,有朝一日能够在太空中扩展机器学习计算能力,"Google在其研究博客中写道。公司CEO桑达尔·皮查伊(Sundar Pichai)也在X平台上表示:"就像任何登月计划一样,这将要求我们解决许多复杂的工程挑战。"

太空数据中心的能源优势

Google提出这一计划的核心动机之一是解决AI计算的能源危机。随着AI模型规模的不断扩大,数据中心的能源消耗正变得难以控制。据《麻省理工科技评论》报道,到2028年,AI单独消耗的电力可能相当于美国家庭用电总量的22%。此外,数据中心的散热问题同样严峻,通常需要大量水资源,引发了对环境可持续性的担忧。

太空环境为解决这些问题提供了独特优势。首先,卫星可以获取近乎无限的太阳能。Google计划将卫星部署在一种特殊的轨道上——沿着昼夜分界线运行的极地轨道,这样卫星的太阳能面板可以持续暴露在阳光下。"在太空中,阳光比地球上的正午还要明亮,因为它没有被地球大气层过滤,"Google的高级主管特拉维斯·比尔斯(Travis Beals)解释道。

这意味着太空中的太阳能面板可以产生比地面相同面积多达8倍的电力,而且不需要大量电池来储备夜间用电。此外,卫星可以将TPU产生的废热通过散热器辐射到太空中,解决了地面数据中心的散热难题。

分布式卫星架构:不同于传统太空数据中心

Google提出的架构与竞争对手如Starcloud和Nvidia的方案有显著不同。后者倾向于发射少数几个大型计算节点,而Google则计划部署大量小型卫星,通过激光数据链路相互通信。这种卫星群将作为一个单一的数据中心运作,利用光速互联性聚合数百英里上空的计算能力。

"如果你需要许多TPU之间进行大量紧密协调的工作,特别是训练任务,你希望链路具有尽可能低的延迟和尽可能高的带宽,"比尔斯解释道。"在延迟方面,你会遇到光速的限制,所以你需要让它们彼此靠近以减少延迟。但带宽也会通过将物体靠近而得到改善。"

Google的研究论文描述了一个由81颗卫星组成的未来计算星座,飞行高度约400英里(650公里)。然而,比尔斯表示,公司可以根据市场需求调整卫星群的总规模。这种架构可能使太空中出现太瓦级的轨道数据中心。

技术挑战与解决方案

将AI计算搬到太空面临着诸多技术挑战。首先是辐射问题,太空中的辐射环境远比地面恶劣。Google已经对其TPU进行了地面测试,使用67 MeV质子束模拟芯片在轨道上五年内可能遇到的总电离剂量辐射。测试结果表明,Google的TPU能够承受太空中的强烈辐射。

然而,热管理和在轨系统可靠性等重大挑战仍然存在。此外,卫星需要以紧密编队飞行,可能相距几百英尺,蜂群直径略超过一英里(约2公里)。Google表示,其基于物理的模型显示,卫星可以通过自动化和"合理的推进预算"在如此近的范围内保持稳定编队。

从原型到商业化:实施路线图

Google已经与地球成像公司Planet合作,开发两颗小型原型卫星,计划于2027年初发射。Planet拥有自主制造卫星的能力,因此Google选择其制造每颗卫星、进行测试并安排发射。值得注意的是,Google的母公司Alphabet也持有Planet的股份。

"我们有TPU和相关硬件、有效载荷计算能力...我们将这些带给Planet,"比尔斯说。"对于这个原型任务,我们实际上是在要求他们帮助我们做好一切准备,以便在太空中运行。"

Google拒绝透露2027年发射的演示任务将花费多少,但表示公司正在为Planet在任务中的角色支付费用。演示任务的目标是证明基于太空的计算是否是一项可行的企业。

"它是否真的能在太空中保持我们认为的那样,就像我们在地球上测试的那样?"比尔斯问道。工程师将测试卫星间激光链路,并验证Google的AI芯片能否经受太空飞行的严苛考验。

经济可行性:发射成本下降的关键

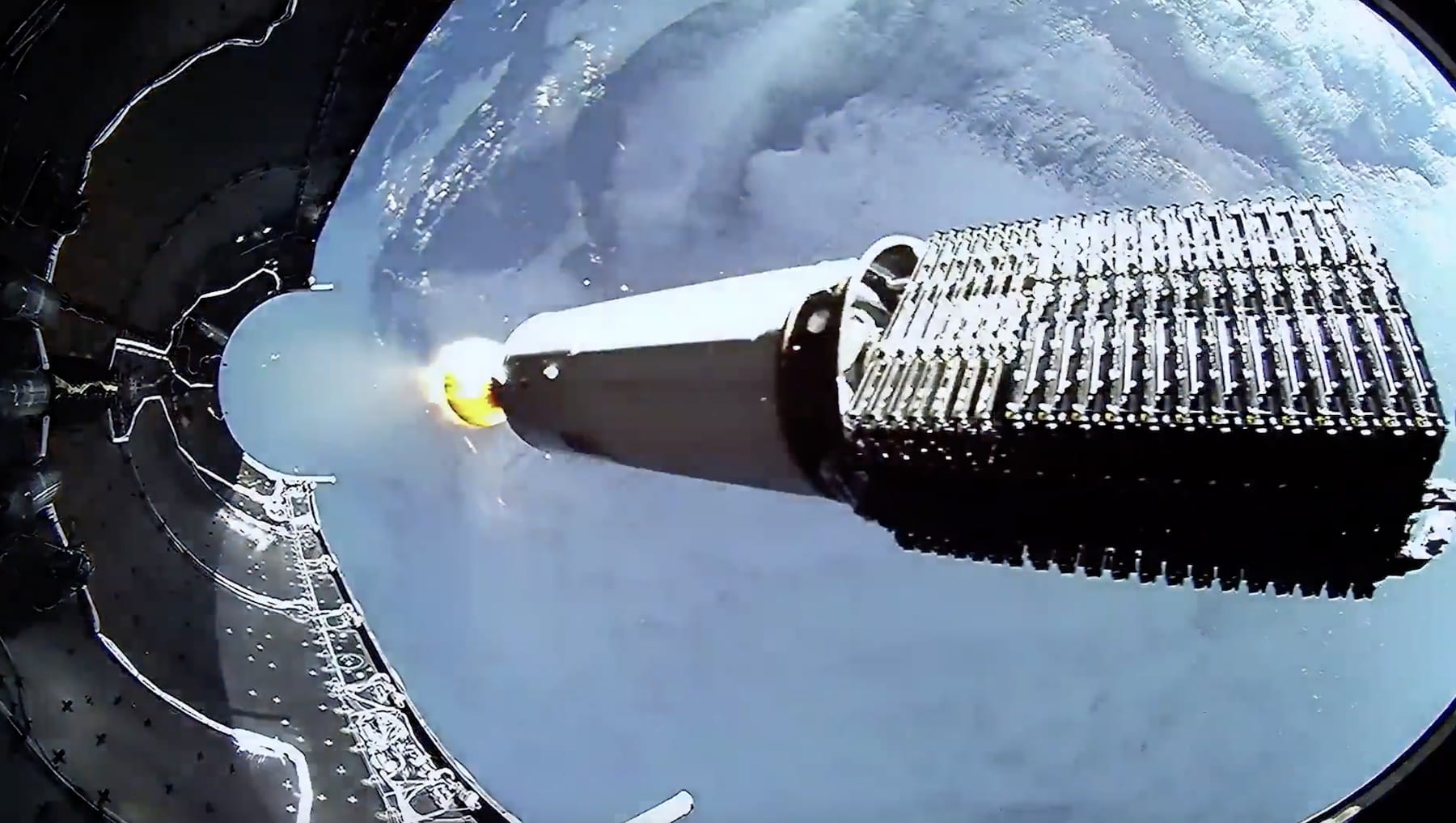

除了技术可行性,部署大型卫星星座一直存在经济障碍。然而,SpaceX的Starlink宽带网络经验证明了时代正在改变。目前Starlink已有超过8,000颗活跃卫星。

Google相信,当SpaceX的Starship火箭投入使用时,经济方程式将再次改变。公司的学习曲线分析显示,到2035年左右,如果Starship届时每年飞行约180次,发射价格可能降至每公斤200美元以下。这远低于SpaceX对Starship的 stated发射目标,但与SpaceX在其主力猎鹰9号火箭上已实现的飞行速率相当。

"人们在太空中做的有趣、令人兴奋的事情越多,对发射的投资就越多,从长远来看,这可能有助于降低发射成本,"比尔斯说。"所以,看到太空供应链和价值链其他领域的投资实际上是非常好的。有很多不同的方式可以实现这一点。"

行业竞争与合作格局

Google并非唯一探索太空数据中心的科技巨头。初创公司Starcloud已宣布与Nvidia合作,建造一个5吉瓦的轨道数据中心,配备巨大的太阳能和冷却面板,尺寸约为4公里(2.5英里)宽和长。作为回应,埃隆·马斯克表示SpaceX也在追求同样的商业机会,但未提供细节。值得注意的是,Google估计持有SpaceX约7%的股份。

Starcloud上周宣布与新成立的在轨组装公司Rendezvous Robotics达成协议,探索使用模块化自主组装来构建其数据中心。这种自主构建轨道上数英里长结构的概念依赖于从未在太空中测试过的技术,但有许多工程师和投资者希望尝试。

未来展望:太空计算的可能影响

如果Project Suncatcher取得成功,将对AI计算和太空产业产生深远影响。首先,它可能彻底改变AI计算的能源经济,使大规模AI模型训练变得更加可持续和经济可行。其次,它将推动卫星技术和太空制造的发展,可能催生全新的太空经济生态。

想象一下,未来的AI训练任务不再局限于地面数据中心,而是分布在数百颗卫星组成的计算网络中。这种分布式架构不仅提供了近乎无限的能源和散热能力,还通过光速互联实现了极低的延迟,对于需要实时响应的AI应用尤其有价值。

结语:从科幻到现实

太空数据中心的构想最初源于科幻小说,但如今正逐渐成为现实。Google的Project Suncatcher代表了科技探索的前沿,展示了人类如何利用太空环境解决地球面临的挑战。尽管前路充满挑战,但随着发射成本的下降和技术的进步,太空计算可能成为未来AI基础设施的重要组成部分。

正如比尔斯所言:"我们只是看到人们对AI有如此大的需求。所以,我们想要找到一个计算解决方案,无论需求增长多大都能工作。"Project Suncatcher正是Google对这一挑战的回答,它不仅是一项技术创新,更是对计算未来的一次重新构想。